Вопрос сохранности и долговечности деформационных швов бетонных, железобетонных и предварительно напряженных покрытий дорог и аэродромов являетсяважным и актуальным.

Особое место в этой проблеме отводится применению герметизирующих материалов горячего (мастики на основе битума) и холодного (полимерные герметизирующие материалы) отверждения, способные обеспечить работу шва с сохранением его неразрывности втечение годового термального цикла.

Полимерные герметики холодного отверждения в настоящее время дефицитны и сравнительно дороги. Поэтому наряду с удешевленными полимерными материалами предлагаются мастики горячего применения наоснове битума. Они менее дефицитны и стоимость ихниже.

Настоящие «Методические рекомендации» разработаны взамен «Временного руководства по заполнению деформационных швов бетонных покрытий новыми герметизирующими материалами» и являются дополнением к «Инструкции по устройству цементобетонных покрытий автомобильных дорог» ВСН 139-68.

«Методические рекомендации» составил канд. техн.наук А.Г. Гулимов при участии канд. техн.наук А.М.Шейнина.

1. Общие положения

1.1. «Методические рекомендации по применению новых материалов для герметизации деформационных швов цементобетонных дорожных и аэродромных покрытий» содержат указания по герметизации деформационных швов строящихся цементобетонных дорожных и аэродромных покрытий.

1.2. В «Методических рекомендациях» приведены составы герметизирующих материалов, технология их приготовления и заполнения деформационных швов, методика подбора их состава и испытания материалов в приобъектных лабораториях.

1.3. Для приготовления мастик на основе битума в условиях строительного, объекта должны применять составляющие материалы, отвечающие требованиям действующих нормативно-технических документов.

1.4. При выборе материала для заполнения деформационных швов необходимо исходить из учета его строительно-технических свойств, категории дороги или класса аэропорта, а также дорожно-климатической зоны строительного объекта.

1.5. Эффект от применения любого материала для герметизации швов может быть получен только при строгом соблюдении всех технологических требований и правил производства работ.

1.6. Движение автомобильного транспорта по покрытию разрешается в зависимости от условий формирования герметизирующих материалов, но не раньше чем через 24 ч после заполнения швов.

2. Профессиональный требования к герметизирующим материалам

2.1. Для герметизации деформационных швов в бетонных покрытиях рекомендуются:

мастики, время истечения которых при объеме 2,5 л и температуре 140 — 160 °С через отверстие диаметром20 мм не менее50 с;

герметики, вводимые в швы под давлением;

готовые эластичные прокладки.

2.2. По способу приготовления мастики и герметики могут быть:

горячими, т.е. заливают их только в горячем состоянии;

холодными, т.е. применяемыми без подогрева.

Герметики, применяемые в холодном состоянии, должны отверждаться при температуре окружающего воздуха не ниже 5 °С и не более чем за10 суток.

2.3. Температурные пределы герметизирующих материалов в эксплуатации для дорожно-климатических зон:

I…………………………………………………………………. От — 40°С до + 50 °С

II………………………………………………………………… От — 30°С до + 60 °С

III — IV………………………………………………………… От — 20°С до + 80 °С

2.4. Деформативность заполнителей холодного применения должна быть не менее 100 % для швов расширения и 130 — 150 % для швов сжатия, прочность на разрыв — не менее 2 кгс/см2, а для материалов горячего применения соответственно 50 % и 1 кгс/см2.

2.5. Герметизирующие материалы должны обладать достаточной долговечностью и в течение всего срока службы обеспечивать водонепроницаемость шва.

2.6. Полимерные герметики холодного применения должны выдерживать не менее 200 циклов замораживания-оттаивания, а горячего применения — не менее 100 циклов с сохранением свойств, указанных в п. 2.4.

2.7. Герметизирующие материалы должны сохранять свойства, указанные в п. 2.4, после выдержки образцов-швов в воде в течение 96 ч.

2.8. Материалы для герметизации швов аэродромных покрытий не должны изменять свойства, указанные в п. 2.4, при кратковременном (до 15 мин) воздействии температур до 200 °С.

2.9. Сцепление герметизирующих материалов с боковыми гранями плит из бетона естественной влажности непосредственно или через грунтовочный слой должно составлять не менее 0,5 sсух и сохраняться в течение всего срока службы покрытия в условиях, изложенных в п. 2.3.

2.10. Герметизирующие материалы должны обладать упругостью (твердые предметы не должны вдавливаться колесами проходящего транспорта в поверхность заполнителя более чем на 1 мм).

2.11. Герметизирующие материалы могут иметь любой цвет. С учетом требований безопасности движения и технической эстетики при заполнении поперечных швов предпочтение следует отдавать материалам светлых тонов, близких к естественному цвету поверхности бетонного покрытия, а при заполнении продольных швов — материалам темных тонов.

2.12. Материалы для герметизации швов должны быть технологичны в заводском изготовлении, а их составляющие — по возможности не дефицитны.

2.13. Процесс приготовления мастик и герметиков в условиях строительства должен быть прост, а получаемые материалы должны допускать механизированное заполнение швов (при свободном истечении или под давлением).

2.14. Жизнеспособность герметика*) должна быть не менее 4 ч. Фактическая жизнеспособность герметика уточняется построечной лабораторией до начала работ по заполнению швов.

*)Жизнеспособностью герметизирующих материалов принято считать промежуток времени с момента смешения компонентов при приготовлении материала до их непригодности в нормальных климатических условиях.

2.15. Минимальная температура воздуха при герметизации швов мастичными герметиками должна быть не ниже 5 °С; в исключительных случаях допускается производство работ при температуре ниже 5 °С.

2.16. Температура хрупкости мастик должна быть от — 40 до — 20 °С, а температура размягчения — не ниже 60 °С по КиШ.

3. Составы и область применения герметизирующих материалов

3.1. Для заполнения деформационных швов строящихся бетонных покрытий в зависимости от категории дороги и дорожно-климатической зоны рекомендуется применять резинобитумные вяжущие (РБВ), полимерно-битумные (ПБМ), битумно-бутилкаучуковые мастики (МББГ) и полимерные герметики («Гидром» с каменноугольной смолой, тиоколо-каменноугольная композиция УТ-38Г и Эластосил Э-11-06) составов, приведенных в таблице.

Швы следует заполнять мастиками и герметиками, выпускаемыми промышленностью. Допускается применение мастик, приготовленных в условиях строительного объекта.

В каждом случае перед применением необходимо проверить свойства этих материалов согласно приложению 1.

Полимерные герметики марки «Гидром» с каменноугольной смолой, УТ-38Г и Э-11-06рекомендуются также для заполнения швов в бетонных покрытияхаэродромов.

Таблица

Составляющие материалы и ихколичество, %

Температура размягчения, °С

Категория дороги

Дорожно-климатическая зона

I.Мастики

РБВ-1

70

II — III

II

БитумБНД-60/90- 60

Минеральныйпорошок- 20

Резиноваякрошка- 10

Асбестоваякрошка- 10

РБВ-2

80

II — III

II

БитумБНД-40/60- 60

Минеральныйпорошок- 20

Резиноваякрошка- 5

Асбестоваякрошка- 15

ПБМ-1

70

II — III

II

БН-У -33

БНД-60/90- 48

15%-ныйрастворДСТвбензинеА-72-14

Асбестоваякрошка- 5

ПБМ-2

80

II — III

II

БН-У -33

БНД-60/90- 48

15%-ныйрастворДСТвбензинеА-72- 10

Асбестоваякрошка- 9

МББГ-70

70

I — III

I — V

БитумIV- V -70

Бутилкаучук- 10 — 15

Асбестоваякрошка- 10 — 15

II. Герметики

«Гидром»скаменноугольнойсмолой

I — II

I — V

Герметизирующаяпаста- 100

Каменноугольнаясмола- 70

Отверждающаяпаста№30 — 30

УТ-38Г

I — II

I — V

Герметизирующаяпаста- 100

Каменноугольнаясмола- 120

67%-ныйводныйрастворбихромата- 20

ЭластосилЭ-11-06(однокомпонентный)

1

I

IV

3.2. Для приготовления резинобитумных мастик в условиях строительного объекта применяют следующие материалы:

битумы марок БНД-60/90 или БНД-40/60,отвечающие требованиям ГОСТ 11954-66;

минеральный порошок(ГОСТ 9128-67);

резиновую крошку с крупностью гранул не более1 мм;

асбестовую крошку 6-го или 7-го сортов (ГОСТ 12871-67);

кумароновую смолу (ГОСТ 9263-66).

3.3. Для приготовления полимерно-битумных мастик (ПБМ), разработанных Союздорнии, следует применять:

битум по ГОСТ 9548-60;

битумнефтяной дорожный марки БНД-60/90 по ГОСТ 11954-66;

дивинилстирольный термоэластопласт (ДСТ);

бензин автомобильный А-72 по ГОСТ 2084-67*;

асбестовую крошку по ГОСТ 12871-67.

ДСТ,отвечающий требованиям ВТУ38-3 № 300-67 Министерства перерабатывающей и нефтехимической промышленности СССР, вводят в состав мастики дляулучшения ее деформативных и адгезионных свойств.

3.4. Битумно-бутилкаучуковая мастика (ТУ 21-27-40-74) заводского изготовления*) состоит:

*)Акменский завод строительных материалов Литовской ССР.

из битума по ГОСТ 9548-60;

бутилкаучука по МРТУ 33-3 — №232-69;

бутилкаучука по ТУ 38103-20-70;

латекса бутилкаучука по ТУ 38103-30-70;

асбестовой крошки;

пентахлорфенола по МРТУ 6-09-4349-67 или масла каменноугольного по ГОСТ 2770-59;

керосина по ГОСТ 4753-68 илипо ГОСТ 92-50.

Допускается изготовление битумно-бутилкаучуковоймастики безкеросина.

3.5. Полимерный герметик «Гидром» с каменноугольной смолой — материал пастообразной консистенции, состоящий из следующих компонентов:

герметизирующей пасты «Гидром» по ТУ 38 105411-72 Министерства нефтеперерабатывающей промышленностиСССР;

каменноугольной смолы вторичной переработки (препарированной) по ТУ 14-6-83-72 Министерства черной металлургии СССР;

отверждающей пасты № 30 по ТУ 38 105411-72.

Герметик «Гидром» и каменноугольная смола выпускаются промышленностью готовыми к употреблению.

3.6. Герметизирующую пасту «Гидром» приготавливают из жидкого тиокола марок ТСД или ТСН (вязкость 80 — 300 пз), эпоксидной смолы ЭД-5 или Э-40, полиэфира П-9, каолина и сажи ТМ-15 по ГОСТ 7885-68.

Отверждающая паста № 30 состоитиз перекиси марганца, дибутилфталата, дифенилгуанидина, каолина и воды.

3.7. Тиоколо-каменноугольная композиция УТ 38-Г, выпускаемая промышленностью, — материал темно-бурого цвета, способный вулканизироваться при нормальной температуре.

Он поставляется в виде трех компонентов:

герметизирующей пасты УТ-38 по ТУ 38-105874-75 Министерства нефтеперерабатывающей инефтехимической промышленности СССР;

каменноугольной смолы вторичной переработки(препарированной);

вулканизирующего агента«Г».

3.8. Герметизирующая паста УТ-38 — основная частьгерметика — готовится на основе жидкого тиокола марки НВТС-0,5 с вязкостью 301 — 500 пз в сочетании с наполнителем — сажей ТМ-15.

Бихромат натрия(двухромовокислый натрий)применяется в виде водного раствора 67 %-ной концентрации.

Каменноугольная смола вводится в состав герметика для повышения сцепления с бетоном.

3.9. Силиконовый герметик Эластосил Э-11-06 — однокомпонентный материал пастообразной консистенциисветлых тонов, он отверждается в условиях окружающей среды в присутствии влаги воздуха. Выпускается промышленностью в готовом к употреблению виде по ТУ-602-775-73 Министерства химической промышленности.

4. Технология приготовления мастик и заполнениядеформационных швов

4.1. Мастики на основе битума приготавливают на заводах и поставляют потребителям в таре с приложением паспорта, в котором указываются их Монтаж .

При отсутствии требуемой заводской мастики допускается приготовление ее в условиях строительной базы.

4.2. Технология приготовления мастики на основе битума в условиях строительной базы предусматривает:

заготовку и хранение составляющих материалов;

подготовку составляющих материалов;

дозировку и подачу составляющих материалов;

приготовление мастики;

доставку мастики к месту затаривания или непосредственно к месту производства работ.

4.3. Заготовка и хранение исходных материалов.

Битумы доставляют на объект в бумажных мешкахили навалом и выгружают в закрытый склад или битумохранилища постоянного типа. Битумы, поступившие в мешках, хранят в закрытом складе не более чем в 2 ряда по высоте. Из-за непрочности бумажной тары, легко повреждаемой при погрузке-разгрузке, битумы следует освобождать от нее и хранить в закрытом битумохранилище.

Дивинилстирольный термоэластопласт, резиновая крошка, асбестовая крошка и минеральный порошок должны поступать в крафтмешках и храниться в закрытомсухом складе.

Растворители следует хранить в металлической емкости, защищенной от солнца и открытого огня.

4.4. Подготовка исходных материалов.

Битумы, поступившие на склад, освобождают от тары и подают на специальных тележках или на автомобиле к котлам.

Битумы, находящиеся в битумохранилище, подают в котлы по трубопроводам с помощью насосов. Перед подачей битумы подогревают паром, горячей водой, электрическими нагревателями или другими способами.

Битумы обезвоживают и затем доводят до нужной температуры в специальных котлах.

В металлическую емкость, оборудованную механической мешалкой, по ленточному транспортеру поступает ДСТ и одновременно с помощью насоса в требуемом количестве подается растворитель. Раствор ДСТ поступает в емкость-дозатор.

Асбестовую крошку и минеральный порошок, поскольку они гигроскопичны, необходимо проверять на влажность. Влажный материал просушивают в сушильномбарабане асфальтобетонной установки, в электросушильных печах или на обыкновенной жаровне. При выходе из сушки материал должен иметь температуру не ниже140 °С. Образовавшиеся при сушке комки должны бытьпротерты через сетку с отверстиями размером 5 — 7 мм.

Резиновая крошка дополнительной обработке не подвергается.

4.5. Дозирование и подача исходных материалов:

обезвоженные, нагретые до 120 °С и отдозированные битумы перекачивают насосом в котел-мешалку;

раствор ДСТ в растворителе в строго отдозированном количестве насосом подают в смесь битумов, поступивших в котел, оборудованный электроподогревом и механической мешалкой;

асбестовая крошка в определенном количестве с помощью транспортера подается в котел после выпаривания растворителя из смеси;

резиновую крошку вводят в разогретый до 150 — 160 °С битум.

4.6. Приготовление мастики:

а)для приготовления резинобитумной мастики вкотле, оборудованном мешалкой с электроподогревом имасляной рубашкой, разогревают битум до 150 — 160 °С;обезвоженный и разогретый битум в течение 2,5 — 3 ч непрерывно перемешивают с резиновой крошкой; затем небольшими порциями вводят необходимое количествосначала асбестового, а затем минерального порошка; по окончании загрузки в котел — мешалку всех наполнителей смесь перемешивают при температуре 150 — 160 °С не более30 мин.

Готовую мастику разливают в металлические формыи охлаждают до получения брикетов или сразу же применяют для заполнения деформационных швов;

б)для приготовления полимерно-битумной мастики(рис.1) после поступления смеси битумов и раствораДСТ в котел-мешалку температуру смеси доводят до 140°С и выдерживают при такой температуре в течениечаса, постоянно перемешивая до полного улетучиваниялегких фракций растворителя. В этих условиях происходит активное объединение смеси битумов с дивинилстирольным термоэластопластом; затем вводят требуемые по рецепту наполнители (асбестовую крошку, портландцемент марки «400») и выдерживают в течение 30 мин при тщательном перемешивании до получения однородной по составу мастики.

4.7. В процессе приготовления мастик РБВ и ПБМ горловина котла должна быть герметически закрыта для уменьшения процесса окисления составляющих, иначе мастика может получиться неоднородной и хрупкой.

4.8. Весь цикл приготовления мастики ПБМ от начала загрузки в котел-мешалку исходных материалов и до конца выгрузки готовой продукции должен длиться не более 2 ч, а мастики РБВ — 6 ч. Более длительный цикл может привести к излишнему испарению из смеси легких фракций, разложению каучука и потере технических свойств мастики.

Рис. 1. Схема приготовления полимерно-битумной мастики(ПБМ)на ЦБЗ:

1 — емкость для растворителя; 2 — емкость для ДСТ; 3 — металлический котел для растворения ДСТ; 4 — емкость для дозирования и хранения раствора ДСТ; 5 — установки для разогрева и обезвоживания битумов; 6 — котел для приготовления ПБМ; 7 — отбор мастики и приготовление брикетов; 8 — затаривание ПБМ; 9 — склад для хранения готовой ПБМ; 10 — склад для асбестовой крошки; ▄ — насосы

4.9. Точное соблюдение указанного температурного режима, дозировки компонентов, времени перемешивания смеси на разных стадиях приготовления мастик ПБМ и РБВ обеспечивают требуемое качество смеси и являются критерием ее готовности.

4.10. Готовую ПБМ выгружают из мешалки с помощью шнекового насоса и разливают в металлические формы 20´30´40 см, стенки которых предварительно обмазывают отработанным маслом, чтобы мастика не прилипала. Остывшие готовые брикеты затаривают в бумажные или полиэтиленовые мешки.

4.11. Битумно-бутилкаучуковая мастика приготовляется на заводах и поставляется на строительные объекты в бумажных или полиэтиленовых мешках массой до 35 кг.

Перед применением мастику разогревают до 120 — 140 °С.

4.12. Из мастик на основе битума приготавливают грунтовочные материалы следующим образом:

куски мастики РБВ, ПБМ, МББГ и др.расплавляют при температуре не выше140 °С при постоянном перемешивании до исчезновения комков;

в емкость с требуемым количеством растворителявводят тонкой струйкой, непрерывно перемешивая, расплавленную мастику при температуре не выше 120 °С.

Полученный грунтовочный материал без видимых комков битума следует наносить на боковые грани стыкуемых элементов кистью (ориентировочный расход 0,2 кг на 1 м2 при температуре 20 ± 4°С).

4.13. Полимерные материалы холодного отверждения («Гидром» с каменноугольной смолой и УТ-38Г) готовят на месте строительства. Герметизирующую пасту, каменноугольную смолу и отверждающую пасту № 30 перемешивают в емкости заливщика швов в течение 6 — 7 мин при температуре окружающего воздуха до получения однородной массы (приложение 3).

4.14. Пригодность герметизирующих материалов оценивается в соответствии с требованиями пп. 2.1 — 2.16 по методике, изложенной в приложении 1.

4.15. Подготовка деформационных швов перед их заполнением должна обеспечить надежное сцепление герметизирующего материала с бетоном. Для этого необходимо:

промыть швы сразу же после их нарезки до полного удаления шлама и просушить их;

очистить паз шва от песка, щебня,бетона и пр. (если это требуется) и продуть (обеспылить) паз шва сжатым воздухом под давлением не менее 5 ати;

удалить наплывы и выступы на поверхности бетона;

создать рациональную глубину заполнения резиновыми трубками, пороизолом, гернитом;

заполнить швы герметизирующими материалами сразупосле их устройства и обязательно до открытия движения построечного транспорта по бетонному покрытию.

4.16. Деформационные швы заполняют мастиками на основе битума в следующей технологической последовательности:

приготавливают подгрунтовочный материал согласно п. 4.12;

тщательно очищают швы и продувают их сжатымвоздухом;

грунтуют стенки швов разжиженной мастикой (если это требуется) из расчета 0,2 кг на 1 м2;

укладывают хлопчатобумажный шнур на дно пазашва во избежание протекания мастики в трещину подпазом шва и последующей ее просадки. Укладка шнура производится подручными средствами;

закрывают паз шва по всей длине хлопчатобумажным шнуром диаметром, несколько большим ширины паза шва, чтобы исключить попадание в паз шва минерального порошка или портландцемента марки «400», рассыпаемых тонким слоем по поверхности покрытияна ширину 5 — 10 см с каждой стороны паза шва с цельюоблегчить удаление излишков мастики с покрытия;

удаляют шнур над пазом шва, тем самым, открывая его для заливки мастикой;

заполняют паз шва мастикой выше уровня покрытия на 2 — 3 мм. В случае просадки мастики в шве необходимо произвести доливку;

деформационные швы заливают мастикой специальными заливщиками с терморубашкой;

излишки мастики, выступающей над пазом шва, срезают острым скребком или лопатой (предварительно нагрев их до 160 — 200 °С);

снятые излишки мастики повторно разогревают в котлеи используют для заливки швов.

4.17. Заполнять швы полимерными материалами холодного отверждения («Гидром» с каменноугольной смолой УТ-38Г и Э-11-06) следует с помощью комплекта оборудования разработанного Союздорнии и ПКБ Главстроймеханизации Минтрансстроя (см. приложение 3) или другими приспособлениями в следующей технологической последовательности:

перемешивают компоненты герметика в последовательности, изложенной в п. 4.13 в емкости заливщика;

в подготовленные согласно п. 4.15 швы сжатия укладывают резиновые трубки диаметром 10 мм с толщиной стенок 2 мм, а в швы расширения — трубки d = 26 — 2´2 мм;

заполняют паз шва сжатия герметиком на глубину20 мм и ниже уровня покрытия до 5 мм,а швы расширения — 10 — 12 мм и ниже уровня покрытия 5 — 8 мм (рис.2).

Рис. 2. Схема заполнения деформационных швовполимерными герметизирующими материалами:

а — шов сжатия, устраиваемый в затвердевшем бетоне; б — шов сжатияступенчатый; в — шов расширения; 1 — бетон покрытия; 2 — герметик; 3 -резиновая трубка d =10 — 2´2 мм; 4 — профильная резина d = 5 — 7 мм; 5 — резиноваятрубка d =26 — 2´2 мм; 6 — деревянная доска.

4.18. При заполнении швов выше уровня покрытия излишки герметизирующих материалов срезают мастерком до их отверждения и используют вторично для заполнения швов.

5. Контроль качества производства работ

5.1. Качество герметизации швов в значительной степени определяет эксплуатационную надежность и долговечность бетонных дорожных покрытий. Контроль за качеством заполнения деформационных швов должен осуществляться систематически построечной лабораторией, мастерами, прорабом и рабочими.

5.2. Герметизирующие материалы, поступающие на строительные объекты централизованно, принимают по паспорту завода-поставщика, обращая при этом особое внимание на дату изготовления.

5.3. При приготовлении мастики в условиях строительного объекта необходимо контролировать:

качество раствора ДСТ (визуально) и материалов, необходимых для приготовления мастики согласноГОСТ;

дозирование составляющих материалов;

температуру нагрева битума и время выдержки смеси в нагретом состоянии;

температуру разогрева мастики и ее однородность.

5.4. При подготовке деформационных швов необходимо контролировать:

ширину и глубину нарезаемого паза шва;

тщательность промывки паза шва и последующуюего сушку;

обеспыливание шва и создание рациональной глубины заполнения;

качество подгрунтовки паза шва;

глубину заполнения паза шва и удаление излишковмастики.

5.5. Перед началом приготовления герметизирующих материалов холодного отверждения проверяют техническое состояние комплекта оборудования и герметичность емкости заливщика сжатым воздухом.

5.6. Качество перемешивания, вулканизации герметика и сцепления его с бетоном оценивают согласно приложению 1.

6. Основные требования техники безопасности

6.1. При проведении работ по заполнению деформационных швов бетонных покрытий дорог необходимо руководствоваться положениями «Основных требований техники безопасности» ВСН 159-69, а при приготовлении полимерно-битумных мастик — положениями «Правил и норм техники безопасности, пожарной безопасности и промышленной санитарии для окрасочных цехов» (1965 г.), учитывающих специфику работы с растворителями.

6.2. К работам по изоляции швов допускаются лица не моложе 18 лет, прошедшие специальный инструктаж и аттестацию, а также инструктаж по технике безопасности.

6.3. Лица, занятые на приготовлении, разогревании и транспортировании горячих резинобитумных мастик, должны быть предварительно проинструктированы о безопасных способах:

а)загрузки и разгрузки котла;

б)приготовления и разогревания готовых мастик;

в)транспортирования горячих мастик.

6.4. Все работающие с мастиками должны быть обеспечены спецодеждой (хлопчатобумажным комбинезоном, резиновыми сапогами, брезентовыми рукавицами и фартуками).

Рабочие, засыпающие компоненты в котел с расплавленным битумом, обеспечиваются защитными очками и респираторами марки У-2к;рабочие, приготовляющие тиоколовые герметики, — резиновыми перчатками (медицинскими) и респираторами.

При приготовлении и транспортировании мастик для заливки швов и при работе с ними разрешается пользоватьсятолько исправными инструментами и посудой.

6.5. При приготовлении резинобитумных мастик необходимо соблюдать следующие условия:

а)котел должен быть исправным, без трещин, с плотно прилегающей крышкой, подвешенной на канате с противовесом;

б)верхний край котла должен возвышаться над поверхностью земли на 1 м;

в)котел, как правило, должен быть закрыт, за исключением моментов перемешивания и загрузки материалов;

г)котел следует загружать со стороны, противоположной топке, и только на 3/4 его емкости;

д)во время приготовления мастики металлическиедверцы топки должны быть закрыты.

Не разрешается загружать в котел влажные материалы (битум,заполнители) во избежание сильного вспенивания смеси, перелива ее через край котла и воспламенения.

6.6. Все противопожарные мероприятия, осуществляемые на строительном объекте, подлежат согласованию в местном отделении Госпожнадзора.

Места хранения растворителей, раствора ДСТ, битумохранилища, хранилища мастики должны быть оснащены щитами с соответствующим оборудованием (лопата, лом, пожарный топор, ведра,багор), ящиками ссухим чистым песком (1 ящик емкостью 0,5 м3 на 100 м2 площади) и огнетушителями. Расстояние от емкостей с раствором ДСТ до других сооружений должно быть более 50 м,а между емкостями и битумнымикотлами- не менее 10 м.

Место хранения раствора ДСТ должно быть ограждено в радиусе 15 м и снабжено предупредительными надписями «Курить запрещено».

6.7. Весь пожарный инвентарь должен быть исправным и находиться на видном месте.

6.8. Резинобитумные мастики разрешается нагревать до температуры не более 160 °С, не допуская кипения и перелива пены через край котла. Нагрев контролируют термометром со шкалой не менее 250 °С; исправность термометра проверяют каждый раз перед началом работы.

Брать пробу мастики (для определения готовности) разрешается только специальными черпаками-лопатами.

6.9. Битум с бензином (в случае приготовления грунтовочного материала) необходимо смешивать на расстоянии не менее 50 м от места их разогрева. При этом разогретый битум вливают в бензин (а не наоборот) и перемешивают деревянными мешалками в ведрах. Температура битума в момент смешения не должна превышать 70 °С. В случае вспышки битумной мастики в котле его необходимо плотно закрыть крышкой. Тушить горящую смесь следует только сухим песком или пенным огнетушителем.

Заливать водой горячий битум категорически запрещается.

6.10. Допускается совместное хранение битума, ДСТ и растворителей в одном помещении (но в различных емкостях), если его площадь не менее 50 м2.

6.11. В местах хранения растворителя, ДСТ и других материалов густопенные огнетушители подвешивают на высоту 1,5 м от пола (1 огнетушитель на 50 м2).

6.12. В зимнее время огнетушители необходимо помещать в ближайших (не далее 50 м) отапливаемых помещениях, вблизи которых необходимо повесить надпись «Здесь находятся огнетушители».

6.13. При ящике с песком должна постоянно находиться лопата (совок). Ящик окрашивают в красный цвет и помещают надпись «Песок на случай пожара».

6.14. При хранении пустой тары или тары с малым количеством растворителя должны соблюдаться следующие требования:

тара для растворителей должна храниться в специально оборудованном хранилище;

пустая тара или емкости с малым количеством растворителей должныхраниться в плотно закрывающихся металлических шкафах или ящиках;

на ящике(шкафу) должна быть табличка с указанием нормы хранения растворителей;

в ящиках или шкафах запрещается хранить какие-либо другие материалы;

хранить растворитель в бьющейся, открытой или неисправной посуде запрещается.

6.15. Для защиты кожных покровов от воздействия растворителей необходимо применять защитные средства: «биологические перчатки», мазь Салисского, пасту «Миколаи» и пасту ИЭР (мыла нейтрального 12, технического глицерина 10, каолина 40 и воды 30 частей).

Запрещается применять растворители для мытья рук.

6.16. В случае попадания на открытую поверхность кожи резинобитумных и тиоколовых мастик или их составляющих их нужно удалить чистой ветошью, смоченной бензином или керосином, а затем смыть теплой водой с мылом и обратиться к врачу.

6.17. При применении герметизирующих материалов на различной основе для заполнения швов бетонных покрытий необходимо соблюдать меры безопасности в соответствии с требованиями «Методических рекомендаций по безопасному применению веществ, обладающих токсическими свойствами, при строительстве автомобильных дорог» (Союздорнии. М., 1973).

6.18. Работающие с резинобитумными или тиоколовыми мастиками должны быть ознакомлены со специальными требованиями противопожарной охраны при работе с горючими и взрывчатыми веществами.

6.19. К работе на специальном комплекте оборудования для заполнения швов тиоколовыми герметиками допускаются лица, хорошо знакомые с его устройством, правилами по эксплуатации двигателей внутреннего сгорания и компрессоров и прошедшие специальный инструктаж.

6.20. При работе заливщика швов необходимо постоянно следить за состоянием предохранительных клапанов в системе подачи сжатого воздуха. Работа с неисправными клапанами запрещается.

Запрещается открывать крышку заливщика швов приналичии давления воздуха в емкости.

6.21. Запрещается ремонтировать или регулировать узлы смесительного агрегата или компрессора при работающем двигателе.

ПРИЛОЖЕНИЯПРИЛОЖЕНИЕ1Ускоренныеметоды испытания герметизирующих материалов

Излагаемые ниже методы испытания герметизирующих материалов позволят в условиях строительногообъекта определить имеющимся лабораторным оборудованием пригодность тех или иных материалов, поступающих с заводов или изготавливаемых на месте.

1.Определение предела прочности и относительного удлинения герметизирующих материалов при растяжении

Для определения прочности мастики при растяжениииспользуют гидравлический пресс. Номинальное значение его шкалы не должно превышать более чем в десять раз измеряемую величину нагрузки при испытании. Шкала нагрузок гидравлического пресса должнапозволять отсчитывать измеряемую величину нагрузокс точностью ± 2 %. Скорость движения плиты гидравлического пресса должна быть 1 мм/мин.

Для испытания изготавливают образцы-швы, представляющие собой две бетонные балочки 40´40´160 мм,соединенные герметизирующим материалом длиной100 мм,высотой 20 мм и шириной 8 мм(рис. 1).

Образцы-швы устанавливают в центре плиты такимобразом,чтобы сила сжатия действовала перпендикулярно поверхности приспособлений (рис.2).

Подготовка к испытанию. Две бетонные балочки 40´40´160 мм сближают на ширину паза швасжатия(8 мм).

Требуемые ширина и длина мастичного бруска достигаются двумя деревянными пластинами длиной 30 мм,толщиной 8 мм и высотой 40 мм.Глубину заполнения создают деревянной пластиной длиной 100 мм,высотой 20 мм и толщиной 8 мм(см. рис. 1), которую вкладывают в паз балочек. Перед заполнением паза образца-шва чистую, сухую поверхность балочек грунтуют, если этотребуется по технологии. Герметизирующие материалывводят в паз шва самотеком или с помощью шпателя, избегая образования пузырьков, пустот и перелива.

Образцы-швы, имеющие дефекты (отслаивание, сдвиг и т.п.), испытанию не подлежат. Склеенные поверхности в образце-шве должны быть параллельными. Перекос мастичной части образца-шва допускается не более 0,2 мм.

Рис. 1. Образец-шов для определения пределапрочности и относительного удлинения герметизирующих материалов при растяжении:

1 — деревянная пластина(2 шт.)- 8´30´40мм;2 — деревянная пластина8´20´100мм;3 — бетонная балочка40´40´160мм;4 — мастика8´20´100мм

Рис. 2. Испытание образца-шва на гидравлическом прессе:

1 — мастика 8´20´100 мм; 2 — бетонная балочка 40´40´160 мм; 3 — шип с конусом 30°; 4 — металлическая пластина 3´40´90 мм

Проведение испытания. Число одновременно испытываемых образцов-швов должно быть не менеешести. Образцы-швы выдерживают в течение 3 ч при температуре — 40, — 20, 0, + 20 и + 50 °С и затем испытывают при этих температурах.

Для получения сравнительных данных образцы-швы с герметиком выдерживают 10 суток при температуре 20 ± 2 °С, а образцы-швы с мастикой — 5 суток.

Образец-шов вместе с приспособлениями (рис.2) устанавливают в центре плитыгидравлического пресса, верхнюю плиту подводят к металлической пластине длиной 90 мм, толщиной 3 мм и шириной 40 мм с привареннымв центре шипом высотой 30 мм и конусом 30°.

Проверяют нулевые установки приборов, измеряющих усилия, и замеряют ширинупаза образца-шва. Включают гидравлический пресс и растягивают образец-шов до разрушения. По шкале гидравлического пресса фиксируют разрушающую нагрузку и замеряют ширину паза шва в момент разрушения образца-шва.

Размеры поперечного сечения образца-шва измеряютв двух местах по длине герметизирующего материала сточностью до0,1 мм. В расчет принимают наименьшеезначение.

Вычисление результатов:

а)предел прочности герметизирующих материаловпри растяжении вычисляют по формуле

, (1)

где Rp — прочность при растяжении, кгс/см2;

Pp — наибольшая растягивающая сила в процессеиспытания,кгс;

b — ширина образца, см;

q — толщина образца, см;

KT — поправочный коэффициент на трение-скольжение конусного шипа приспособления о стенки паза образца-шва, равный 0,9;

,

где σсж — прочность при сжатии образцов-швов, испытываемых на гидравлическом прессе, кгс/см2;

σр — прочность при растяжении образцов-швов, испытываемых на разрывной машине ЦДМК-30.

Разрушение образцов-швов обозначают:

К — разрушение по герметизирующему материалу;

А- разрушение по контактному слою;

КА — разрушение и по герметизирующему материалу, и по контактному слою;

б)относительное удлинение εр при растяжении вмомент разрыва определяют по следующей формуле:

(2)

где lp — ширина расчетного участка образца-шва вмомент разрыва, мм;

l0 — ширина расчетного участка образца-шва перед растяжением, мм.

2.Определение сцепления герметизирующих материалов с бетоном

Сцепление герметизирующих материалов с бетономопределяют на гидравлическом прессе. Для этоготорцы бетонных балочек (40´40´160 мм)грунтуют (если это требуется по технологии), а затем склеивают герметиком слоем неболее 0,5 мм.Для испытания изготавливают не менее шести образцов, которые выдерживают в соответствии с п. 1.

Образец устанавливают в центре плиты гидравлического пресса так, чтобы сжимающая сила проходила по склеивающему слою. Верхняя плита должна слегка касаться торца бетонной балочки (рис.3).

Рис. 3. Схема для определениясцепления герметизирующих материалов с бетоном:

1 — бетонная балочка 40´40´160 мм; 2 — мастика 0,5´20´100 мм

После проверки нулевых установок измерительныхприборов включают гидравлический пресс и разрушают образец-шов по контактному слою — «герметизирующий материал — бетон». Затем фиксируют разрушающую нагрузку.

Сцепление герметизирующего материала с бетоном(адгезию) вычисляют по формуле

, (3)

где Р — наибольшая сила, полученная в процессе испытания, кгс;

b — ширина образца, см;

h — высота образца, см.

3. Определение водостойкостигерметизирующих материалов

Водостойкость характеризуется временем, в течение которого образцы-швы могут находиться в воде безухудшения основных строительно-технических свойств.

Для определения водостойкости герметизирующихматериалов заготавливают не менее 12 образцов-швов (см. рис. 1, 2), 6 из них помещают в воду с t = 20 ± 2 °С, а остальные — контрольные — хранятся на воздухе при t = 20 ± 2°С.

После четырехсуточного срока выдерживания образцов-швов в воде определяют предел прочности и относительное удлинение герметизирующихматериалов при растяжении на гидравлическом прессе. Одновременно испытывают контрольные образцы.

Образцы-швы испытывают при температуре 20 ± 2°Си вычисляют результаты по формулам (1) и (2).

4.Определение температуры размягчения

Температура размягчения мастик на основе битумов, модифицированных полимерами, — это условная характеристика вязкости этих материалов. Она определяет степень размягчения мастик при высоких положительных температурах и зависит от метода определения и применяемого прибора.

Испытания проводят согласно ГОСТ 11506-73 методом «Кольцо и шар» на приборе для определения температуры размягчения битума по ГОСТ 1424-57.

Полученные результаты позволяют судить об относительной теплостойкости и степени размягчения мастики и не могут быть определяющими при применениигерметизирующих материалов.

5.Определение водопоглощения

Водопоглощающая способность герметизирующих материалов характеризует их структурную плотность ипозволяет судить о возможности работы таких материалов в условиях влажного климата.

Для испытаний на водопоглощение изготавливают 3 образца (30´30´30 мм).

Перед испытанием образцы высушивают в термостате при t = 50 ±2 °С до постоянной массы и взвешивают с точностью до 0,01 г.Затем их помещают в кристаллизатор с водой так, чтобы образцы были полностью вводе и не соприкасались друг с другом и со стенками сосуда.

Все испытания проводят при температуре 20 ±5 °С. Через 3, 6, 12, 24 ч,а затем через 7, 15, 30 суток образцы вынимают из воды, удаляют влагу с помощьюфильтровальной бумаги и взвешивают. Продолжительность взвешивания должна быть не более 3 мин.Затем образцы снова погружают в воду. Водопоглощение образца вычисляют по формуле

, (4)

где С0 — масса сухого образца, г;

С1 — масса образца после пребывания в воде, г.

Водопоглощение для образцов-«близнецов» подсчитывают как среднеарифметическое водопоглощение всех трех образцов.

Значения водопоглощения различных герметизирующих материалов обычно колеблются в пределах 1 — 5 %.

6.Определение температуры хрупкости

Температура хрупкости характеризует переход мастики из упругоэластичного состояния в хрупкое и определяетодну из температурных границ испытуемого материала.

Для испытания изготавливают образец 0,4´20´60 мм. Затем опускают в стеклянный или металлический стакан с глицерином, обложенный льдом. С понижением температуры через каждые5 °С приположительных температурах и через каждые 3 °С при отрицательных образец извлекают на 5 с и изгибают его по полуокружности стержня диаметром 20 мм. Скорость понижения температуры глицерина должна быть 1 °С за2 мин.

За температуру хрупкости трех образцов принимаютсреднеарифметическое двух результатов, разность между которыми составляет не более 2 °С.Температуру, при которой появляется первый излом на образце, считают температурой хрупкости мастики.

7.Определение жизнеспособности герметиков холодного приготовления

Жизнеспособность герметиков — это время от начала перемешивания герметизирующей пасты с отвердителем до момента, когда смесь становится непригодной к применению в нормальных климатических условиях.

В чистой сухой посуде перемешивают составляющиегерметика в течение 3 — 5 мин до получения однороднойпо свету массы.Готовую смесь массой 50 г наносят на стеклянную пластину (80´80´0,2 мм)в виде лепешки диаметром 60 — 70 мм.Для исключения прилипания стеклянную пластину смазывают вазелином. Испытания проводят при температуре окружающего воздуха, но не ниже+ 5 °С.

За30 мин до истечения указанного заводом-изготовителем срока жизнеспособности герметика необходимомаксимально на1 с прикоснуться к нему стеклянной палочкой с оплавленными концами диаметром 6 мм и длиной 10 см, с силой ее собственной массы, Это прикосновение повторяют через каждые 5 мин.Если при поднятии стеклянной палочки герметик не тянется за нейи не оставляет на ней следов, значит жизнеспособность герметика истекла.

Время от начала смешения составляющих до последнего прикосновения палочкой к герметику, при котором он не прилипает, принимается за время жизнеспособности герметика.

ПРИЛОЖЕНИЕ 2Методика подборасостава мастики

1. Состав полимерно-битумной мастики, приготавливаемой в условиях строительного объекта, подбирают следующим образом:

обезвоживают битумы и доводят ихдо рабочей температуры;

приготавливают 15 %-ный раствор ДСТ в растворителе;

рассчитывают необходимое весовоеколичество ДСТ при его содержании 2; 5 и10 % от массы битума;

приготавливают три пробы мастики ПБМ с содержанием ДСТ 2; 5 и10 % от массы битума;

определяют температуру размягчения по методу«Кольцо и шар» для каждой полученной пробы мастики:

строят график зависимости температуры размягчения от содержания ДСТ (рис.1);

Рис. 1. График для определения оптимального значения ДСТ:

Тр- требуемая температура размягчения данного объекта, °С;Кдст — концентрация ДСТ, %

определяют требуемое содержание ДСТ для приготовления мастики с заранее заданной температуройразмягчения по графику

;

расчет повторяют для установленной концентрацииДСТ и большего количества битума;

приготавливают полимерно-битумную мастику найденного состава.

Пример. Подбор состава полимерно-битумной мастики для заполнения швов бетонного дорожного покрытия во II дорожно-климатической зоне.

Материалы. Битум нефтяной дорожный маржиБНД-60/90 по ГОСТ11954-66. Дивинилстирольный термоэластопласт, имеющий предел прочности при разрыве 60 кгс/см2 и относительное удлинение 600 %. Содержание золы не более 0,2 %. Асбестовая крошка 7-го сорта.

Исходные данные. Мастика ПБМ предназначена для заполнения швов бетонного дорожного покрытияна дороге II категории. Температура размягчения мастики по КиШ должна быть не ниже 80 °С.

Технология приготовления. Предварительно приготавливают 15 %-ный раствор ДСТ в бензине. Для принятой концентрации ДСТ определяем требуемоеколичество15 %-ного раствора на 1000 г битума.

Концентрация ДСТ — 2 %

1000 г — 98 %

Кдст1 — 2 %

Кдст1 = 20,4 г

20,4 — 15 %

Кдст2 — 100 %

Кдст2= 136 г

ЗдесьКдст1 — количество ДСТ; Кдст2 — количество 15 %-ного раствора ДСТ.

Концентрация ДСТ — 5 %

1000 г — 95 %

Кдст1 — 5 %

Кдст1 = 52,6 г

52,6 г — 15 %

Кдст2- 100 %

Кдст2 = 284 г

Концентрация ДСТ — 10 %

1000 г — 90 %

Кдст1 — 10 %

Кдст1 = 111,1 г

111,1 г — 15 %

Кдст2 — 100 %

Кдст2 = 740,6 г

В обезвоженную и нагретую до 120 °С смесь битумов при непрерывном перемешивании вводят расчетныеколичества15 %-ного раствора ДСТ в каждую пробу. Пробные смеси приготавливают одновременно.

Затем температуру нагрева повышают до 140 °С и выдерживают смесь в течение часа до полного улетучивания легких фракций растворителя. В полученные смеси вводят 5 % асбестовой крошки и непрерывно перемешивают в течение 30 мин.

Пробы охлаждают до температуры не выше 20 ± 2°С и определяют температуру размягчения по методу «Кольцо и шар». По полученным трем значениям температуры размягчения каждой из проб строят графикзависимости температуры размягчения Трот процентного содержания раствора ДСТ — Кдст : Тр= f(Кдст).

По графику определяем, что для приготовления полимерно-битумной мастики с температурой размягчения 80 °С требуется концентрация ДСТ 3 %.

Для приготовления 1000 кг полимерно-битумной мастики с концентрацией ДСТ 3 % рассчитывают количество 15 %-ного раствора:

1000 кг — 97 %

Кдст1- 3 %

Кдст1 = 30,9 кг

30,9 кг — 15 %

Кдст2 — 100 %

Кдст2 = 206 кг

Для приготовления мастики ПБМ с температуройразмягчения80 °С в соответствии с пп. 4.2 — 4.9 настоящих «Методических рекомендаций» необходимо взять206 кг15 %-ного раствора ДСТ.

Состав мастики ПБМ:

Битум БНД-60/90…………………………………………. 100 вес.ч.

15 %-ный раствор ДСТ в бензине А-72………… 20 вес.ч.

Асбестовая крошка……………………………………….. 5 вес.ч.

Окончательный состав полимерно-битумной мастики устанавливают после ее проверки по методике, изложенной в приложении 1 настоящих «Методических рекомендаций», которая обязательна для всех строительных объектов.

В случае несоответствия показателей герметизирующих материалов требованиям, изложенным в настоящих «Методических рекомендациях», подбор повторить.

2. Подбор состава резинобитумной мастики в условиях строительного объекта состоит из следующих операций:

обезвоживают и нагревают битум до рабочей температуры;

рассчитывают требуемое количество резинового регенерата;

приготавливают не менее трех проб мастики РБВ с различнымсодержанием резиновой крошки;

определяют температуру размягчения для каждой полученной пробы;

по температуре размягчения и по количеству вводимого резинового регенератора строят график зависимости(рис. 2)

Тр = f (rк);

Рис. 2. График подбора состава резинобитумной мастики:

Тр- температура размягчения, °С; rк -резиновая крошка, %

зная температуру размягчения для данного объектапо графику Тр= f (rк) находят требуемое количестворезиновой крошки;

приготавливают резинобитумную мастику нового состава;

проверяют температуру размягчения и остальныепоказатели по методике, изложенной в приложении1 настоящих «Методических рекомендаций», икорректируют состав мастики РБВ, если это требуется.

Пример. Подбор состава резинобитумной мастики для заполнения швов бетонного дорожного покрытия во II дорожно-климатической зоне.

Материалы. Битум с температурой размягчения50 — 52 °С.Резиновая крошка крупностью 1 — 1,5 мм ссодержанием малопластичных частиц 0,1 — 0,15 мм до37 %. Минеральный порошок, соответствующий ГОСТ 9128-67. Асбестовая крошка из отходов 7-го сорта.

Исходные данные. Строительный объект расположен во II дорожно-климатической зоне.

Температура размягчения 80 °С.Необходимо приготовить 1000 кг мастики РБВ.

Технология приготовления. Обезвоживают и нагревают до температуры 130 °С три пробы битума по 1000 г каждая. Определяют требуемое количестворезиновой крошки на 1000 г битума:

1000 г — 95 %

rк- 5 %

rк = 52,6 г

1000 г — 90 %

rк- 10 %

rк = 111,1 г

1000 г — 85 %

rк- 15 %

rк = 176,1 г

Здесь rк — количество резиновой крошки, г.

В подогретые пробы битума вводят при непрерывном перемешивании расчетное количество резиновойкрошки.Температуру нагрева доводят до 160 °С и выдерживают пробы в течение 1 ч. Затем небольшими порциями вводят необходимое количество асбестового иминерального порошка. Смесь выдерживают 15 мин при непрерывном перемешивании при температуре 160 °С.

Полученные мастики охлаждают до температуры 20 °С и определяют температуру размягчения каждойпробы. Результаты испытаний позволяют построитьграфик зависимости Тр= f (rк). Зная требуемуютемпературу размягчения для данного объекта, находят необходимое количество резиновой крошки и расчетным путем определяют соотношение ее с битумом:

1000 кг — 88 %

В данном случае для приготовления резинобитумной мастики с температурой размягчения 80 °С необходимо взять 12 % резиновой крошки или 136,3 кг на 1000кг битума.

Приготавливают мастику РБВ найденного состава. Определяют температуру размягчения и в случае несоответствия повторяют подбор.

Окончательный состав резинобитумной мастики устанавливают после ее проверки на все показатели пометодике,изложенной в приложении 1 настоящих «Методических рекомендаций».

ПРИЛОЖЕНИЕ 3Оборудование длязаполнения швов тиоколовыми герметиками

Для приготовления тиоколовых герметиков и заполнения деформационных швов применяют специальныйкомплект оборудования, включающий смесительный агрегат (миксер); заливщики швов (2 шт.);приспособления для подготовки швов к заполнению.

Смесительный агрегат (рис. 1) имеет двигатель, компрессор и гребенку, смонтированные на сварной раме трехколесной тележки и защищенные каркасом с легкосъемным капотом. Смесительный агрегат можетв течение 5 — 7 мин перемешать 45 — 50 кг тиоколового герметика трехзаходным шнековым смесителем, расположение лопастей которого позволяет получить однородную массу при постоянной скорости перемешивания. Смеситель приводится в действие двигателем внутреннего сгорания через клиноременную, карданную и редукторную систему передач. Шарнирная рама с консольной подвеской, закрепленной на каркасе смесительного агрегата, допускает вертикальное перемещение редуктора со шнеком.

Для предотвращения выплескивания перемешиваемоймассы через край заливщика в процессе работы смесителя между корпусом редуктора и смесителем установлен фланец. Положение фланца фиксируют двумя штырями и окончательно закрепляют винтами-барашками.

Обрезиненные колеса на подшипниках качения позволяют перемещать смесительный агрегат по покрытию усилием одного человека.

Рис. 1. Смесительный агрегат

1 — емкость заливщика швов;2 — шнековый смеситель;3 — рычаг включений шнека;4 — редуктор;5 — винтовая тяга подъема-опускания смесителя;6 — шарнирная рамаконсольной подвески смесителя;7 — бак для горючего;8 — карданный привод смесителя;9 — двигатель внутреннего сгорания;10 — компрессор;11 — трехколесная тележка смесительного агрегата

Техническая характеристика смесительногоагрегата

Тип агрегата………………………………………………… Передвижной

Перемешивающее устройство………………………. Лопастно-шнековое

Число оборотов……………………………………………. 35 об/мин

Редуктор………………………………………………………. Червячный с передаточным

числом 28

Мощность двигателя УД25…………………………… 8 л.с.

Число оборотов……………………………………………. 3000 об/мин

Компрессор…………………………………………………. 0,39 А

Производительность……………………………………. 15 м3/ч

Максимальное давление воздуха………………….. 7 ати

Число оборотов……………………………………………. 800 об/мин

Ресивер……………………………………………………….. 15 л

Число выходных штуцеров…………………………… 3

Ходовая часть агрегата…………………………………. Трехколесная тележка

Размеры (длина,ширина, высота)………………… 2420´1000´1260 мм

Масса………………………………………………………….. 451 кг

2. Заливщик швов (рис. 2) представляет собой трехколесную тележку с шарнирно закрепленной на ней емкостью, которая выполнена в виде усеченного конуса и крепится к раме на двухповоротных цапфах.

Герметизацию емкости заливщика обеспечивает специальная крышка, на которой расположено выходное отверстие со сменными соплами для заполнения швовлюбой ширины.

Крышку заливщика и сменные сопла крепят на емкости с помощью винтов-барашков. Выходное отверстие заливщика изнутри перекрывается коническим клапаном, вмонтированным в крышку. Тело конуса клапана с помощью пружины поднимается к седлу. На хвостовике имеется упорная шайба, позволяющая регулировать величину просвета выходного отверстия.

Емкость заливщика деформационных швов предусматривает два положения:

а)рабочее (рис. 2, а). По окончании приготовления герметика емкость закрывают крышкой и поворотомрычага на125° устанавливают в рабочее положение. В этом положении сопло заливщика, соответствующее ширине заполняемого шва, вводят на 3/4 в паз шва и нажимом рукоятки управления на клапан открывают выходное отверстие. Содержимое емкости (тиоколовый герметик) под давлением воздуха равномерно заполняет паз шва снизу вверх. Переднее колесо заливщика в процессе заполнения шва входит в паз и служит направляющим. Создаваемое в емкости давление от 0 по 2кгс/см2 регулируют редуктором и контролируют поманометру, а излишки воздуха сбрасывают через предохранительный клапан;

Рис. 2. Заливщик швов:

1 — переднееребордное направляющее колесо; 2 — шток выпускного клапана; 3 — рычаг поворотаемкости; 4 — ось поворота емкости с транспортного положения в рабочее; 5 -сменное сопло; 6 — манометр; 7 — воздушный кран; 8 — редукционный клапан; 9 -шланг для подачи сжатого воздуха от компрессора смесительного агрегата; 10 -крышка; 11 — емкость заливщика; 12 — задние несущие колеса; 13 — трехколеснаятележка; 14 — рычаг регулировки открытия клапана; 15 — пружина клапана; 16 -тяга выпускного клапана

б)начальное или транспортное (рис. 2, б), соответствующее введению в него компонентов герметика и перемешиванию их до получения однородной массы. В этом положении уплотнительная крышка снята, а ось емкости занимает вертикальное положение.

Техническая характеристика заливщика швов

Емкость бака………………………………………… 45 л

Давление сжатого воздуха при

подаче мастики в шов………………………….. 0,5 — 2,5 ати

Регулирование подачи мастики……………. Коническим клапаном на выпускном

отверстии и изменением давлениявоздуха

Внутренний диаметр шланга,

подводящего воздух от компрессора

на агрегате к заливщику……………………….. 9 мм

Скорость заливки…………………………………. 6 м/мин

Количество колес………………………………… 3

Переднее колесо…………………………………… Металлическое с центральной ребордой

Задние колеса………………………………………. Обрезиненные

Габариты (длина,ширина, высота)………. 1340´694´990 мм

Масса………………………………………………….. 142 кг

3. Комплект приспособлений для подготовки швов к заполнению включает:

а)приспособление для очистки швов от щебня, песка и грунта, выполненное в виде стального крюка, отогнутого книзу. При перемещении рабочего органа вдольшва одновременно в шов подается сжатый воздух, подведенный от компрессора смесительного агрегата к полой рукоятке приспособления. Такая комбинированная очистка шва (одновременно механическая и пневматическая) эффективна и проста;

б)приспособление для очистки швов от песка и пыли, выполненное в виде вращающейся щетки с металлическим ворсом и полой рукоятки для сжатого воздуха, подводимого от компрессора. Щетка вращается от ходового колеса через функциональную передачу;

в)приспособление для просушки влажной поверхности швов, выполненное в виде паяльной лампы, смонтированной на трехколесной тележке;

г)приспособление для предохранения подготовленныхк заполнению герметиком швов от повторного загрязнения и заполненных швов — от попадания влаги, выполненное в виде катушки с бумажным рулоном с войлочными и резиновыми роликами и бачка с клеем. Ширина наклеиваемой ленты 40 мм.

Примечания: Чтобы избежать налипаниятиоколового герметика на металлические поверхности оборудования внутренние стенки заливщика швов и лопасть смесительного агрегата за 15 — 20 мин до начала приготовления герметика следует смазывать 5 %-ным раствором полиизобутилена в бензине.

2. Качественное заполнение швов постигается при установившемся давлении в емкости заливщика и правильно выбранном в зависимости от ширины заполняемого шва типе сопла.

3. По окончании рабочей смены все внутренние поверхности заливщика швов, сопла и лопасти смесителя должны быть тщательно очищены от остатков герметика скребком.

СОДЕРЖАНИЕ

Предисловие. 1

1.Общие положения. 1

2.Профессиональный требования к герметизирующим материалам.. 2

3.Составы и область применения герметизирующих материалов. 3

4.Технология приготовления мастик и заполнения деформационных швов. 5

5.Контроль качества производства работ. 9

6.Основные требования техники безопасности. 10

Приложения. 12

Приложение1. Ускоренные методы испытания герметизирующихматериалов. 12

Приложение2. Методика подбора состава мастики. 18

Приложение 3. Оборудованиедля заполнения швов тиоколовыми герметиками. 21

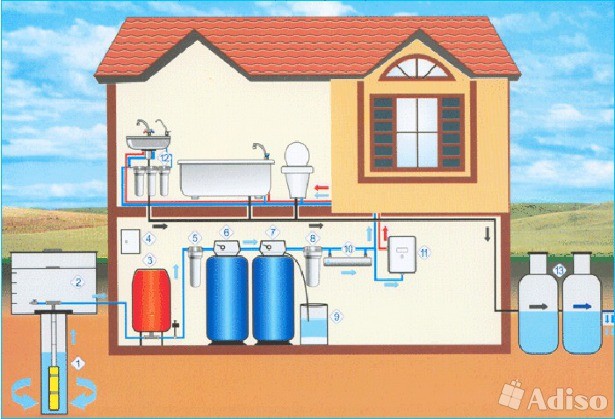

Услуги по монтажу отопления водоснабжения

ООО ДИЗАЙН ПРЕСТИЖ 8(495)744-67-74

Кроме быстрого и качественного ремонта труб отопления, оказываем профессиональный монтаж систем отопления под ключ. На нашей странице по тематике отопления > resant.ru/otoplenie-doma.html < можно посмотреть и ознакомиться с примерами наших работ. Но более точно, по стоимости работ и оборудования лучше уточнить у инженера.

Для связи используйте контактный телефон ООО ДИЗАЙН ПРЕСТИЖ 8(495) 744-67-74, на который можно звонить круглосуточно.

Отопление от ООО ДИЗАЙН ПРЕСТИЖ Вид: водяное тут > /otoplenie-dachi.html

Обратите внимание

Наша компания ООО ДИЗАЙН ПРЕСТИЖ входит в состав некоммерческой организации АНО МЕЖРЕГИОНАЛЬНАЯ КОЛЛЕГИЯ СУДЕБНЫХ ЭКСПЕРТОВ. Мы так же оказываем услуги по независимой строительной технической экспертизе.